Giriş

Şarj edilebilir (ikincil) lityum iyon pil üretimi için küresel pazar, hükümet politikaları ve değişen tüketici davranışları tarafından yönlendirilen elektrikli araçlara (EV'ler) yönelik patlayıcı talep nedeniyle büyümeye devam ediyor. Ek olarak, yenilenebilir enerji kaynaklarından (güneş ve rüzgar) enerji depolama, lityum iyon piller için bir sonraki sınırdır.

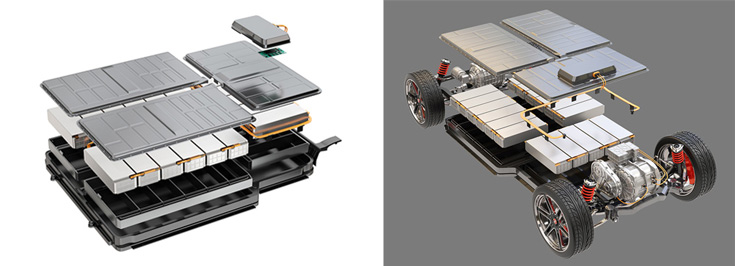

Üç yaygın li-ion hücre tasarımı kullanılır: prizmatik hücreli piller, kese hücreli piller ve EV pil üretimi, enerji depolama ve tüketici elektroniği (telefonlar, dizüstü bilgisayarlar vb.) için silindirik hücreli piller.

Kese Hücreleri

Folyo kese hücreli pillerin ambalajı hafiftir, kompakttır ve pound güç dağıtımı ve verimliliği için en iyi pound'u sağlar. Bununla birlikte, folyo poşet, katı ambalajlı diğer lityum iyon pil stillerine göre hasara karşı daha hassastır. Buna rağmen, boyut, performans ve verimliliğin birleşimi, poşet hücrelerini EV'ler için en son standart haline getiriyor.

Prizmatik Hücreler

Katı alüminyum veya çelik dış kasalar, tüketici elektroniği ve EV'ler için geleneksel standart olmuştur. Prizmatik hücreli piller poşetten daha sağlam bir yapıya sahipken, sert ambalaj ve daha büyük boyut karşılaştırmalı dezavantajlardır.

Silindirik Hücreler

Sabit bir şekle ve sağlam metal kasaya sahip silindirik hücreli piller en ucuz olanıdır ve öncelikle erken nesil EV'ler için kullanılmıştır. Silindirik hücreli pillerin sabit şekli, boyutu ve ağırlığı, kese ve prizmatik hücreli pillerle karşılaştırıldığında performans açısından dezavantajlardır.

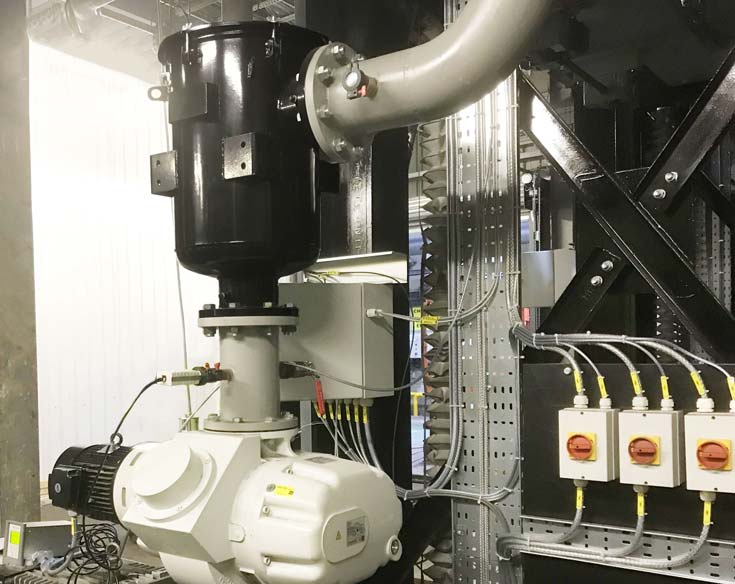

Vakum, hammaddelerin pnömatik olarak taşınması, elektrot çamurun karıştırılması, elektrolit dolumu, gazdan arındırma ve tüm EV pil takımının son sızdırmazlığı dahil olmak üzere çoğu pil üretim sürecinin ayrılmaz bir parçasıdır. Her aşamada vakum, daha yüksek pil gücü, enerji yoğunluğu, çevrim ömrü ve şarj hızı ile sonuçlanan malzeme saflığını, hassasiyetini ve tutarlılığını korumaya yardımcı olur. Aynı zamanda, her proses, vakum pompasına taşınan kirlilik (partiküller, sıvılar ve buharlar) oluşturur.Amaca yönelik filtreleme çözümleri, kirleticileri yakalayacak, vakum pompasını koruyacak, bakım maliyetlerini azaltacak ve bu sektörde 7/24 çalışma süresini artıracaktır.

Blogumuzda, üç ana üretim sürecine (Elektrot Üretimi, Hücre Montajı ve Hücre Sonlandırma), her birinde vakumun nasıl kullanıldığına ve önerilen filtreleme çözümlerine odaklanacağız.

Elektrot İmalatı

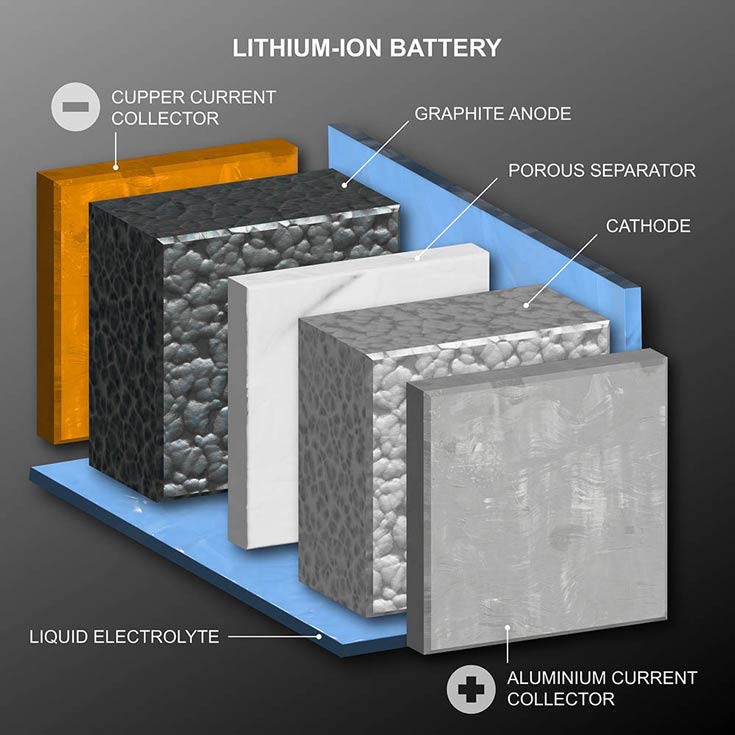

Üretimden önce, hammaddeler çıkarılır ve rafine bir toz formuna işlenir. Vakum pompaları ve üfleyiciler, Lityum, Grafit, Kobalt ve Manganez gibi malzemelerin pnömatik olarak taşınması için kullanılır. Malzemeler hazır olduğunda, ilk adım, lityum iyonlarının değişimi için kritik olan elektrotları (Katot ve Anot) üretmektir.Çamur karıştırma kuru malzemeleri birleştirir: Aktif malzemeler (aşağıya bakınız)*, iletken katkı maddeleri (karbon siyahı), bağlayıcılar ve çözücüler (Anot için deiyonize su ve katot için N-Metil pirolidon (NMP).) Vakum, hava kabarcıklarını gidermek ve elektrot verimliliği ve performansı için kritik olan homojen bir çamur teşvik etmek için kullanılır.

*Aktif Malzemeler

Grafit Anot

- Öncelikle grafit kullanılır.

- Silikon, daha yüksek kapasite ve enerji yoğunluğu nedeniyle yeni nesildir.

Katot

- Lityum Kobalt Oksit (LiCoO2)

Lityum Manganez Oksit (LMnO2)

Lityum Nikel Oksit (LiNiO2)

Son kalan çamur, iletken alüminyum veya bakır metal şeritleri kaplamak için kullanılır. Şeritler, perdahlama işleminde sıkıştırılmadan/düzleştirilmeden ve temizlenmeden, kesilmeden/kesilmeden ve rulolar halinde işlenmeden önce artık NMP çözücüsünü çıkarmak ve geri kazanmak için ısı ile kurutulur. Rulolar, kalan çözücüleri ve nemi gidermek için son bir vakumlu kurutma işlemine tabi tutulur. Elektrot malzemesi artık yerel hücre montajı için kuru bir odada saklanıyor veya diğer hücre üreticileri tarafından kullanılmak üzere vakumla paketleniyor.

Hem yağ enjeksiyonlu hem de kuru vakum pompası teknolojisi, karıştırma ve kurutma işlemleri için düzenli olarak kullanılmaktadır. Her iki tip için de giriş filtrasyonu, kontaminasyondan korunma ve düşük vakum performansının ve arızaların önlenmesi için hayati önem taşır.

Hammadde Pnömatik Taşıma için Hava Filtrasyon Çözümleri

Giriş Filtreleri, Filtre Susturucuları ve Havalandırma Filtreleri:

- Hammaddeler için saflık gereksinimleri nedeniyle, basınç veya vakum yoluyla taşıma için gereken havanın filtrelenmesi gerekir.

- Solberg'in F, FS ve 2G serisi gibi giriş filtreleri ve filtre susturucuları, giriş havası gürültüsünü azaltırken ortamdaki kirliliği önler.

- Ayrıca, bu sistemler temiz oda ortamlarına kurulduğundan, çevredeki tesis alanlarını ve operatörleri korumak için hazne havalandırma deliklerinden gelen tozun yakalanması gerekir.

- Dahili filtre elemanlarının mikron derecesi ve verimliliği, belirli sistem gereksinimlerini karşılayacak şekilde uyarlanmalıdır: 5 veya 1 mikron partiküller için %99+ verimli, <1>yüksek verimli H14/ULPA <1> Sınıflandırması (0,1 mikron partiküller için %99,995 verimli).

Giriş Vakum Filtreleri:

- Bir vakum pompası veya blower, yukarı akışlı toz toplayıcıları atlayan ince toz parçacıklarını yakalamak için yüksek verimli filtreleme gerektirir.

- Solberg'in CSL, CSS ve ST Serisi gibi hat içi vakum filtreleri, vakum pompası veya blower için son savunma hattı görevi görür.

Elektrot Üretimi için Vakumlu Filtrasyon Çözümleri

Ağır Hizmet Tipi Giriş Vakum Filtresi:

- Karıştırma ve kurutma işlemleri sırasında vakum uygularken, partiküller vakum pompasına doğru taşınacaktır, bu nedenle pompa kontaminasyonunu önlemek için Solberg'in CSL, ST, ve WL Serisi gibi partikül filtreleri gereklidir.

- Dahili filtre elemanı, mikron derecesi ve verimliliği, Li-Ion pil üretim sürecinin özel çalışma koşullarına göre seçilir. 5 mikron polyester (%99+ verimli) çoğu durumda iyi performans gösterir; Bununla birlikte, belirli proses koşullarına bağlı olarak farklı filtre ortamları, mikron değerleri ve verimlilikler mevcuttur.

- Proses borularına ve vakum pompası bağlantılarına bağlı olarak çeşitli yapı malzemeleri (karbon çeliği, paslanmaz çelik vb.) ve bağlantı türleri (DN Flanşlar, ANSI Flanşlar ve ISO K Flanşlar) mevcuttur.

- Rutin servis, dahili filtre elemanlarının temizlenmesini ve sonunda değiştirilmesini içerir.

Vakum Pompası Uygulamaları için Buhar Yoğuşmalı Filtreler ve Isı Eşanjörleri:

- Vakum koşulları altında buhar yoğuşması, NMP ve suyun buhar basınçları nedeniyle bir zorluktur. Bu, elektrot üretimi için kullanılan yağla yağlanan pompalar için büyük önem taşır, çünkü buharlar yağda yoğunlaştığında yağ emülsifiye olabilir.

- Solberg JRS Serisi or JCT Serisi, gibi çok aşamalı bir yoğuşmalı filtre ve ısı eşanjörü, yoğuşma buharları için soğuk bir yüzey oluşturmak üzere tesis tarafından sağlanan soğutulmuş bir sıvı kaynağı (glikol, su) ile birlikte çalışır. Gerekli akışkan sıcaklığı, belirli proses koşullarına bağlıdır.

- JRS veya JCT'nin dahili soğutma yüzeyi, geleneksel soğutma bobini tasarımlarının performansını aşan, yüzey alanını en üst düzeye çıkarmak için tasarlanmış tescilli bir paslanmaz çelik pileli pakettir.

- Çoklu filtrasyon aşamaları filtrasyon verimliliğini artıracaktır, bu nedenle paslanmaz çelik buğu çözücü pedler, yoğunlaştırılmış damlacıkları ayırmak için yaygın bir ikinci aşamadır ve nihai aktif karbon adsorptif filtre elemanları artık buharları yakalamak için idealdir.

- Proses koşullarını idare etmek ve vakum pompalarının üzerindeki veya yakınındaki mevcut alana sığmak için çeşitli yapı malzemeleri (karbon çeliği, paslanmaz çelik vb.) ve bağlantı türleri (DN Flanşlar, ANSI Flanşlar, ISOK Flanşlar) dikkate alınmalıdır.

- Filtrasyon uzmanları, proses akışına, çalışma vakum seviyesine, çalışma sıcaklığına ve kimyaya bağlı olarak bir filtre boyutu, soğutma yüzeyi alanı ve soğutulmuş sıvı gereksinimleri belirleyecektir.

Operatör, elektrot üretim prosesi sırasında vakum ekipmanını tasarlanmış bir giriş filtreleme çözümü ile koruyarak, daha uzun pompa servis aralıkları ve daha düşük bakım maliyetleri elde edecektir.

Hücre Montajı

Kurutulmuş elektrot malzemesi kesilir ve daha sonra hücrenin çekirdeğini oluşturmak için ayırıcı malzeme ile birlikte katmanlar halinde istiflenir. Ayırıcı, anot ve katot arasında gerekli bir bariyer sağlarken, deşarj ve şarj aşamalarında lityum iyonlarının sürekli değişimine izin verir.Katmanlar Anot-Ayırıcı-Katot-Ayırıcı vb. arasında değişir ve hücre yapısı daha sonra elektrik akımını taşıyacak terminallere ultrasonik olarak kaynaklanır.Günümüzün EV'leri için kese tarzı hücre, daha düşük profil şekli, kompakt boyut, daha hafif, esneklik ve güç nedeniyle standart hale geliyor. Hücre çekirdeği, alüminyum kaplı polimer folyonun içine yerleştirilir ve üç taraftan kapatılır ve gelecekteki elektrolit dolumu için bir açıklık kalır.

Prizmatik hücre pili ve silindirik hücre tasarımları için, folyo katmanları bobinlere sarılır ve daha sonra sağlam bir metal kabuk halinde paketlenir. Bu aşamada, terminaller ultrasonik olarak kaynaklanır ve daha sonra kabuk lazer veya ultrasonik kaynakla kapatılır. Bu noktada hücreler elektrolit doldurma işlemi için hazırlanır.

Elektrolit dolumu, organik bir çözelti (heksaflorofosfat LiPF6) içindeki bir lityum tuzu karışımı hücre yapısına dozlandığında/enjekte edildiğinde meydana gelir. Elektrolit, pil deşarjı sırasında lityum iyonlarının anottan katoda ve pil şarj olurken katottan anoda akışını destekler. Prizmatik ve silindirik hücreleri doldururken, dozaj iğnesi bir valf/bağlantı parçasından sokulur. Doldurma, iki ana nedenden dolayı vakum koşullarında gerçekleşir:

- Vacuum evacuates the cell to remove air and impurities.

- Vacuum promotes the capillary effect (wetting) and uniform distribution of the electrolyte mixture throughout the cell.

- Once filling is complete, the packaging is sealed via welding or beading prior to the finishing stage.

Vakum, havayı ve kirleri gidermek için hücreyi boşaltır. Vakum, elektrolit karışımının hücre boyunca eşit dağılımını ve kapiler etkiyi (ıslatma) destekler. Dolum tamamlandıktan sonra, ambalaj, bitirme aşamasından önce kaynak veya boncuklama ile kapatılır.

Hücre Montajı için Vakumlu Filtrasyon Çözümleri

Sıvı Ayırıcılar:

- Hücreyi vakum altında doldururken, bir miktar elektrolit çözeltisi pompaya doğru taşınacaktır, bu nedenle pompa kontaminasyonunu önlemek için bir sıvı ayırıcı idealdir.

- Solberg LRS Serisi gibi çok aşamalı bir sıvı separatörü, elektroliti yakalamak için düşük hızlı ve yüksek verimli bir separatör oluşturur.

- İlk ayırma için iç bölme

- Sıvı toplama için düşük hızlı alt hazne

- Artık sıvı damlacıklarını ve asılı parçacıkları yakalamak için son filtre elemanı.

Çeşitli yapı malzemelerinin (karbon çeliği, paslanmaz çelik, vb.) ve bağlantı tiplerinin (DN Flanşlar, ANSI Flanşlar, ISOK Flanşlar) proses koşullarına dayandığı ve vakum pompalarının üzerindeki veya yakınındaki mevcut alana sığdığı kabul edilir.

Vakum Pompası Uygulamaları için Buhar Yoğuşmalı Filtreler ve Isı Eşanjörleri:

- Vakum koşulları altında buhar yoğuşması, elektrolitin buhar basıncı nedeniyle zordur. Bu, özellikle yağla yağlanan pompalar için önemlidir, çünkü yağda buharlar yoğunlaştığında yağ emülsifiye olabilir.

- Solberg JRS Serisi veya or JCT Serisi ,Solberg JRS Serisi veya JCT Serisi gibi çok aşamalı bir yoğuşma filtresi, buharları yoğunlaştırmak için soğuk bir yüzey oluşturmak üzere tesis tarafından sağlanan soğutulmuş bir sıvı kaynağı (glikol, su) ile birlikte çalışır.

- Gerekli akışkan sıcaklığı, belirli proses koşullarına bağlıdır.

- JRS veya JCT'nin dahili soğutma yüzeyi, geleneksel soğutma bobini tasarımlarının performansını aşan, yüzey alanını en üst düzeye çıkarmak için tasarlanmış tescilli bir paslanmaz çelik pileli pakettir.

- Uygun boyutlandırma ile, soğutma yüzeyinde bekleme süresi en üst düzeye çıkarılır ve bu da yoğuşma performansını artırır.

- Çoklu filtreleme aşamaları filtrasyon verimliliğini artıracaktır, bu nedenle paslanmaz çelik buğu çözücü pedler, yoğunlaştırılmış damlacıkları ayırmak için yaygın bir ikinci aşamadır ve son adsorptif filtre elemanları, artık buharları yakalamak için idealdir.

- Proses koşullarını idare etmek ve vakum pompalarının üzerindeki veya yakınındaki mevcut alana sığmak için çeşitli yapı malzemeleri (karbon çeliği, paslanmaz çelik vb.) ve bağlantı türleri (DN Flanşlar, ANSI Flanşlar, ISOK Flanşlar) dikkate alınmalıdır.

Elektrolit dolum uygulamaları için Solberg'in Mühendislik Ekibi, proses akışına, çalışma vakum seviyesine, çalışma sıcaklığına ve elektrolit kimyasına bağlı olarak filtre boyutunu, soğutma yüzey alanını ve soğutulmuş sıvı gereksinimlerini belirleyecektir.

Hücre Bitirme

Üretim süresinin yaklaşık üçte biri, üç ana süreci içeren bitirme aşamasına ayrılmıştır: Oluşum, Yaşlandırma, Test.Oluşum aşamasında, hücre ilk yükünü alır ve daha sonra belirli parametrelere göre boşaltılır ve şarj edilir.Lityum iyonları, elektrot ile elektrolit arasında Katı Elektrolit Arayüzü (SEI) adı verilen koruyucu bir tabaka oluşturan anotun grafit kristallerine gömülür. Bu katman, pilin ömrü boyunca kendi kendine boşalmayı önlemek için kritik öneme sahiptir.Hızlı şarj, elektrolit ve elektrotlar arasında reaksiyonlara neden olur. Ortaya çıkan zehirli gazlar (C2H4, CO2, CO, H2) bir kese hücresinden dışarı ve bitişik bir ölü alan/gaz torbasına itilir. Bir vakum odasının içindeyken torba delinir, gazlar boşaltılır ve torba daha sonra vakumla kapatılır. Prizmatik bir hücre ile hücrenin kendisi delinir ve gazlar vakumla boşaltılır. Hücre daha sonra hücreye herhangi bir yabancı madde girmesini önlemek ve güvenlik sorunlarını, hücre ömrünün azalmasını ve performans kayıplarını önlemek için yeniden kapatılır.

Gaz giderme işlemi tamamlandıktan sonra, hücreler günler ve haftalar boyunca yaşlandırılır ve performans izlenir. Herhangi bir bozulma olmazsa, hücreler bir pil paketine takılmadan önce son bir sızıntı testi için hazırdır.Sert kutu hücrelerinin tipik testi bir vakum odasında yapılır ve herhangi bir elektrolit sızıntısını tespit etmek için enstrümantasyon kullanılır.Kese hücreleri ayrıca elektrolit sızıntıları için de test edilebilir; Bununla birlikte, bunlar vakum altında kolayca genişleyebilir ve hasar görebilir, bu nedenle bunu önlemek için özel bir prosedür ve hazne kullanılır.

Ağır Hizmet Tipi Giriş Vakum Filtresi:

Ağır Hizmet Tipi Giriş Vakum Filtresi:

- Solberg’s CSL, ST, and WLSolberg'in CSL, ST ve WL Serisi gibi partikül filtreleri, hücre bitirme aşamasında kirleri gidermek ve sızdırmazlığı sağlamak için özel olarak üretilmiştir.

- Dahili filtre elemanı, mikron değeri ve verimlilik, belirli çalışma koşullarına göre seçilir. 5 mikron polyester (%99+ verimli) çoğu işlemde iyi performans gösterir; Bununla birlikte, belirli

- proses koşullarına bağlı olarak farklı filtre ortamları, mikron değerleri ve verimlilikler mevcuttur.

- Gaz giderme için, CSL veya WL tarzı filtre, oluşum aşamasında oluşan buharları yakalamak için adsorptif bir filtre elemanı ile donatılabilir.

- Proses borularına ve vakum pompası bağlantılarına bağlı olarak çeşitli yapı malzemeleri (karbon çeliği, paslanmaz çelik vb.) ve bağlantı türleri (DN Flanşlar, ANSI Flanşlar ve ISO K Flanşlar) dikkate alınır.

- Rutin servis, dahili filtre elemanlarının temizlenmesini ve sonunda değiştirilmesini içerir.

Sonuc

Lityum-iyon pillere yönelik patlayıcı küresel talep, Elektrot Üretimi, Hücre Montajı ve Hücre Sonlandırma için gerekli yardımcı ekipmanlara yatırımı artırmaya devam edecek. Taşıma, çamur karıştırma, elektrolit doldurma, gaz giderme ve diğer işlemlerin tümü vakum gerektirir. Günümüzün vakum pompalarının karmaşıklığı ve hassasiyeti göz önüne alındığında, parçacık, sıvı ve buhar formundaki kontaminasyonu yakalamak için koruma gereklidir. Bu endüstrinin 7/24 doğası ve çoğu pil fabrikasının %100 kapasitede veya buna yakın bir kapasitede çalıştığı gerçeği göz önüne alındığında, arıza süresi ve üretim kaybı için bir marj yoktur. Amaca yönelik vakumlu filtreleme çözümleri, pompa koruması sağlar ve pompaların sürekli ve verimli çalışmasına olanak tanıyarak maksimum pil üretimi ve performansı sağlar.

Solberg Manufacturing'in lityum iyon pil üretimindeki küresel endüstri ortaklıkları, mevcut müşteriler ve proje deneyimleri, çeşitli vakum işlemi koşullarını net bir şekilde anlamamızı sağlıyor.

Önde gelen ekipman üreticilerine, vakum pompası OEM'lerine, servis şirketlerine ve stratejik son kullanıcılara, yüksek verimli filtrelemenin maliyetli revizyonları ve servisi azaltırken vakum ekipmanı çalışma süresini ve üretim çıktısını nasıl en üst düzeye çıkardığını göstermek için teknik tavsiyeler sunuyoruz.